新着情報

ダイシングカッターの特徴

目次 ダイシングカッターとは? ダイシングカッターの主な特徴 神野貿易株式会社が提供する高品質なダイシングカッター ダイシングカッターの種類と選び方 導入のメリットと活用事例 購入方法とお問い合わせ ダイシングカッターとは? ダイシングカッターは、押出機と組み合わせて使用し、プラスチックペレットを高精度に切断する機械です。350型、600型、900型など、さまざまなタイプが存在し、用途に応じた選択が可能です。 この機械は、製造業において非常に重要な役割を果たしており、特にプラスチックやゴム、化学製品の加工業者にとって欠かせない設備となっています。高精度な切断技術により、一貫した品質を確保し、生産効率を向上させることができます。 ダイシングカッターの主な特徴 コンパクトで静音:小型設計で動作音が小さく、振動も少ない。 高精度な切断:刃と本体が一体化され、均一な切断が可能。 優れた耐久性:特殊コーティングの刃により摩耗を防ぎ、長寿命。 軽量で耐久性が高い:振動が少なく、腐食にも強い。 メンテナンスが容易:部品の交換が簡単で、長期にわたって安定した稼働が可能。 神野貿易株式会社が提供する高品質なダイシングカッター 神野貿易株式会社は、高品質なダイシングカッターを提供する信頼のメーカーです。最新技術を取り入れた製品で、安定した切断精度と長寿命を実現しています。 同社の製品は、日本国内だけでなく、海外市場でも高く評価されており、多くの製造業者に採用されています。特に耐久性と操作のしやすさに重点を置いた設計が特徴であり、導入することで生産効率の向上が期待できます。 ダイシングカッターの種類と選び方 用途に応じたダイシングカッターの選び方を解説します。 小規模生産向けにはコンパクトモデル 大量生産には高出力モデル 特殊形状のペレットにはカスタム対応モデル また、選定の際には、以下の点にも注意が必要です: 切断精度と速度 使用する素材の種類 メンテナンスのしやすさ 導入のメリットと活用事例 ダイシングカッターの導入メリットとして、作業効率向上、精度の安定、コスト削減が挙げられます。実際の活用事例も紹介します。...

ダイシングカッターの特徴

目次 ダイシングカッターとは? ダイシングカッターの主な特徴 神野貿易株式会社が提供する高品質なダイシングカッター ダイシングカッターの種類と選び方 導入のメリットと活用事例 購入方法とお問い合わせ ダイシングカッターとは? ダイシングカッターは、押出機と組み合わせて使用し、プラスチックペレットを高精度に切断する機械です。350型、600型、900型など、さまざまなタイプが存在し、用途に応じた選択が可能です。 この機械は、製造業において非常に重要な役割を果たしており、特にプラスチックやゴム、化学製品の加工業者にとって欠かせない設備となっています。高精度な切断技術により、一貫した品質を確保し、生産効率を向上させることができます。 ダイシングカッターの主な特徴 コンパクトで静音:小型設計で動作音が小さく、振動も少ない。 高精度な切断:刃と本体が一体化され、均一な切断が可能。 優れた耐久性:特殊コーティングの刃により摩耗を防ぎ、長寿命。 軽量で耐久性が高い:振動が少なく、腐食にも強い。 メンテナンスが容易:部品の交換が簡単で、長期にわたって安定した稼働が可能。 神野貿易株式会社が提供する高品質なダイシングカッター 神野貿易株式会社は、高品質なダイシングカッターを提供する信頼のメーカーです。最新技術を取り入れた製品で、安定した切断精度と長寿命を実現しています。 同社の製品は、日本国内だけでなく、海外市場でも高く評価されており、多くの製造業者に採用されています。特に耐久性と操作のしやすさに重点を置いた設計が特徴であり、導入することで生産効率の向上が期待できます。 ダイシングカッターの種類と選び方 用途に応じたダイシングカッターの選び方を解説します。 小規模生産向けにはコンパクトモデル 大量生産には高出力モデル 特殊形状のペレットにはカスタム対応モデル また、選定の際には、以下の点にも注意が必要です: 切断精度と速度 使用する素材の種類 メンテナンスのしやすさ 導入のメリットと活用事例 ダイシングカッターの導入メリットとして、作業効率向上、精度の安定、コスト削減が挙げられます。実際の活用事例も紹介します。...

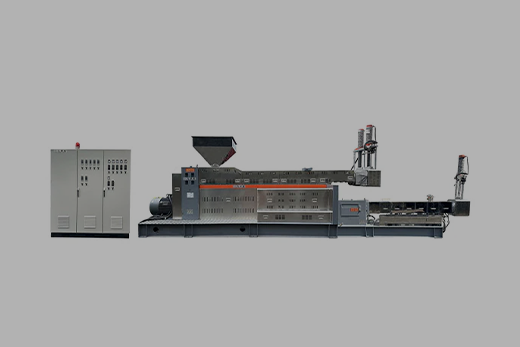

押出機の構造

押出機の主な構造は以下のような部分で構成されています: ホッパーホッパーは、押出機に材料(ペレット状や粉状の樹脂など)を投入するための入り口部分です。ここから材料が機械内部へ供給されます。 スクリュー押出機の中心にあるのがスクリュー(ねじ)です。スクリューはホッパーから供給された材料を押し出し方向へと運び、加熱や混練(混ぜ合わせ)を行います。このスクリューは、材料を効率的に移動させるための溝が刻まれており、回転によって材料を押し出していきます。 バレル(筒)バレルは、スクリューを包み込む筒状の部品で、材料を加熱しながら押し出すための空間を提供します。バレルには加熱器が取り付けられており、材料の温度を調整し、成形に最適な粘度にします。 ダイ(口金)押出機の出口にはダイ(口金)と呼ばれる部品が取り付けられています。ダイの形状によって、材料が押し出される際の断面形状が決まります。例えば、管状のダイを使えばホース状の製品が、平たいダイを使えばフィルム状の製品が成形されます。 押出機の仕組み 押出機の動作はシンプルながらも重要なプロセスが含まれています。以下が基本的な仕組みです: 材料供給まず、ホッパーから材料が押出機内部に供給されます。材料が供給されると、スクリューが回転を始め、材料を前方へと押し出します。 加熱・混練スクリューが材料を押し進める過程で、バレル内の加熱器が材料を温めます。これにより、樹脂などの材料が溶解し、スクリューによる混練作用で均一な状態にされます。この加熱と混練の工程によって、材料の粘度が適切な状態になり、成形がしやすくなります。 押し出し成形最後に、溶解された材料がダイから押し出され、ダイの形状に従って成形されます。この工程で、材料は冷却されながら所定の形状を維持し、製品が連続的に生成されます。 押出機の用途と利点 押出機は、例えば以下のような分野で使用されます: プラスチックの成形:フィルム、管、シートなど、さまざまなプラスチック製品の成形に使用されます。 食品加工:パスタやスナック菓子の成形にも押出機が利用されます。 ゴム製品:ゴムホースやシール材などの成形にも役立ちます。 押出機は連続的な成形が可能であり、量産に適しています。また、ダイを交換することで異なる形状の製品が成形できる柔軟性も備えています。

押出機の構造

押出機の主な構造は以下のような部分で構成されています: ホッパーホッパーは、押出機に材料(ペレット状や粉状の樹脂など)を投入するための入り口部分です。ここから材料が機械内部へ供給されます。 スクリュー押出機の中心にあるのがスクリュー(ねじ)です。スクリューはホッパーから供給された材料を押し出し方向へと運び、加熱や混練(混ぜ合わせ)を行います。このスクリューは、材料を効率的に移動させるための溝が刻まれており、回転によって材料を押し出していきます。 バレル(筒)バレルは、スクリューを包み込む筒状の部品で、材料を加熱しながら押し出すための空間を提供します。バレルには加熱器が取り付けられており、材料の温度を調整し、成形に最適な粘度にします。 ダイ(口金)押出機の出口にはダイ(口金)と呼ばれる部品が取り付けられています。ダイの形状によって、材料が押し出される際の断面形状が決まります。例えば、管状のダイを使えばホース状の製品が、平たいダイを使えばフィルム状の製品が成形されます。 押出機の仕組み 押出機の動作はシンプルながらも重要なプロセスが含まれています。以下が基本的な仕組みです: 材料供給まず、ホッパーから材料が押出機内部に供給されます。材料が供給されると、スクリューが回転を始め、材料を前方へと押し出します。 加熱・混練スクリューが材料を押し進める過程で、バレル内の加熱器が材料を温めます。これにより、樹脂などの材料が溶解し、スクリューによる混練作用で均一な状態にされます。この加熱と混練の工程によって、材料の粘度が適切な状態になり、成形がしやすくなります。 押し出し成形最後に、溶解された材料がダイから押し出され、ダイの形状に従って成形されます。この工程で、材料は冷却されながら所定の形状を維持し、製品が連続的に生成されます。 押出機の用途と利点 押出機は、例えば以下のような分野で使用されます: プラスチックの成形:フィルム、管、シートなど、さまざまなプラスチック製品の成形に使用されます。 食品加工:パスタやスナック菓子の成形にも押出機が利用されます。 ゴム製品:ゴムホースやシール材などの成形にも役立ちます。 押出機は連続的な成形が可能であり、量産に適しています。また、ダイを交換することで異なる形状の製品が成形できる柔軟性も備えています。

押出機とは?

押出機とは、プラスチックやゴム、食品、金属などの材料を一定の圧力で加熱しながら溶かし、特定の形状に成形するために金型を通して押し出す機械です。プラスチック成形加工法の一つで、様々な分野で活用されています。 押出機の主なパーツは、ホッパー、バレルとスクリュー、ダイス、巻取機などです。 押出機の仕組みは次のとおりです。 ホッパーから原料を投入します。窒化処理された筒状の鋼材(シリンダー)の中にスクリューを格納し、ヒーターとスクリューのせん断熱によりシリンダー内で樹脂を溶かします。スクリューで樹脂を前方に運びながら練り込みます。末端部分の金型(ダイ)から樹脂を押し出します。ダイから押し出された樹脂は、冷却水槽の中で冷却・固化します。十分硬化した状態で引き取られ、切断されることで製品となります。押出機には単軸と2軸があり、単軸押出機は安価ですが、ベント部におけるガス抜きが十分ではありません。2軸押出機は、着色や添加剤を混ぜたり、樹脂を改質したり、様々な樹脂を配合して練り込むコンパウンドをしたりする場合によく使われます。

押出機とは?

押出機とは、プラスチックやゴム、食品、金属などの材料を一定の圧力で加熱しながら溶かし、特定の形状に成形するために金型を通して押し出す機械です。プラスチック成形加工法の一つで、様々な分野で活用されています。 押出機の主なパーツは、ホッパー、バレルとスクリュー、ダイス、巻取機などです。 押出機の仕組みは次のとおりです。 ホッパーから原料を投入します。窒化処理された筒状の鋼材(シリンダー)の中にスクリューを格納し、ヒーターとスクリューのせん断熱によりシリンダー内で樹脂を溶かします。スクリューで樹脂を前方に運びながら練り込みます。末端部分の金型(ダイ)から樹脂を押し出します。ダイから押し出された樹脂は、冷却水槽の中で冷却・固化します。十分硬化した状態で引き取られ、切断されることで製品となります。押出機には単軸と2軸があり、単軸押出機は安価ですが、ベント部におけるガス抜きが十分ではありません。2軸押出機は、着色や添加剤を混ぜたり、樹脂を改質したり、様々な樹脂を配合して練り込むコンパウンドをしたりする場合によく使われます。